1、产品研制背景

粗放型的煤炭燃烧被认为是造成雾霾的主要原因。由于我国“富煤、缺油、少气”的能源结构,在未来相当长时期内,以煤为主的能源供应格局不会发生根本性改变。随着经济高速发展以及人民生活水平的不断提高,火电装机容量仍将不断增长。数据显示,全国烟粉尘排放的70%、二氧化硫排放的85%、氮氧化物排放的67%,都源于以煤炭为主的化石能源燃烧。

目前我国燃煤电厂煤气电除尘系统中的关键核心技术设备---高压静电除尘控制系统,主要为单相可控硅相控调压方式。由于该控制方式存在系统功率因数低,谐波污染大,动态响应慢等缺点,已经无法满足粉尘排放需求。与此同时,各地升级高频电源投入使用,但由于其粉尘浓度大时频率降低导致除尘效率低,亦无法满足粉尘排放需求。

三相变频智能高压控制系统针对我国煤炭燃烧粉尘浓度大,粉尘温度高,粉尘成分多变而导致粉尘比电阻变化大的问题,推出的基于IGBT变频控制技术与智能控制相结合的高压控制系统。比现有单相电源控制响应速度高50--300倍,并针对煤炭燃烧过程中粉尘浓度大时,通过变频增加电功率的控制技术,更高效地提高除尘效率。在工艺稳定,除尘系统运行正常情况下,除尘效率比现有系统提高40-50%的基础上更加节省电耗,满足国家对燃煤这一高污染行业的节能减排要求。该系统设备已广泛应用于冶金、电厂、水泥、有色金属等电除尘系统。

2、 三相智能变频电源

2.1技术原理

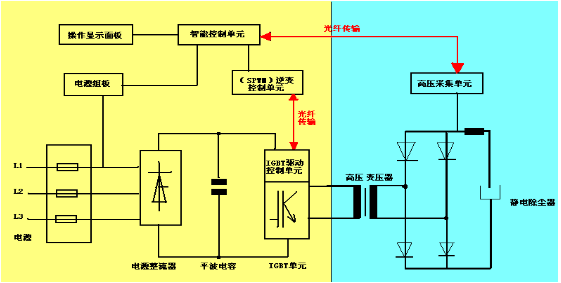

本系统包括主回路和控制系统两部分,主回路包括三相滤波电抗器、三相桥式二极管整流单元(含预充电电路)、平波电容、单相桥式IGBT单元(含IGBT驱动控制单元)、高压变压器、高压整流器、高压电抗器;控制系统包括智能控制单元、电源组板、操作/显示面板、IGBT逆变(SPWM)电路、高压采集单元等。

如图2.1所示,三相交流380V电压,经过三相滤波电抗器,传输至三相桥式二极管整流单元(含预充电电路),输出脉动直流电压,经过平波电容,输出为基本平直的直流电压,传输至单相桥式IGBT单元(含IGBT驱动控制单元)后,输出50-500Hz幅值可调电压,传输至高压变压器和高压整流器,输出高压直流电压,再经过高压电抗器,最终传输至静电除尘器内部。

图2.1 BQ-05型转炉干法除尘三相智能变频高压控制系统原理图

2. 2 三相智能变频电源特点

2.2.1 采用IGBT变频控制,系统响应速度提高50---300倍

传统的单相SCR调压电源与现正在使用的三相SCR调压电源均采用硅控调压的工作模式,通过电压的变化形成针对现场不同的工况条件,做出不同的响应状态。工频50hz电源电压输入后,通过对两个反并联晶闸管的触发角进行调节,改变输出电压的形状及大小。该电压再经过电抗器(在整流期间或者发生短路故障时会限制初级电流)给升压变压器经二极管整流器得到高压直流用于除尘。

如图2.6所示,就负载而言,输出电压经整流后,单相SCR调压电源对应的二次电流的响应速度为10ms.即如果现场工况需要改变控制电压,其系统响应速度为10ms。

由SCR控制的三相系统,是通过在三相进线输入主回路的每一相中分别输入SCR的控制,亦采用SCR控制方式控制方法,产生波形叠加的效果,从而实现快速的响应速度。通过图2.7分析可知,系统的响应速度为3.3ms.图中黑色阴影部分即为三相硅控系统由于响应慢所损失的功耗。从而导致了三相硅控系统的二次平均电流低。

本系统中IGBT的开关频率为10K-30k赫兹,系统输出电压的响应速度为0.1---0.03ms,为三相SCR调压电源的电压响应速度的30---110倍。在此高速率的运行情况下,二次电流基本形成一种“直线”的状态。及时弥补了三相SCR调压电源响应慢,效率低的情况。输出的二次最大电流,即为有效电流,大大提高了工作效率。弥补了三相SCR调压电源的不足。

2.2.2针对电厂除尘工艺特点,采用双环变频控制技术,提高输出功率50%以上

针对煤炭燃烧粉尘浓度大,粉尘温度高,粉尘成分多变而导致粉尘比电阻变化大的控制难点,本IGBT控制的变频电源采用逆变器工作原理,利用双环变频控制,依据除尘工艺的变化调节频率,显着提高输出电功率。特别是粉尘浓度大的恶劣的工况条件下,变频提升输出电功率,配合双闭环控制,电流输出更为平稳,使得除尘效率显着提高,设备运行稳定。双环变频控制波形及分析如下:

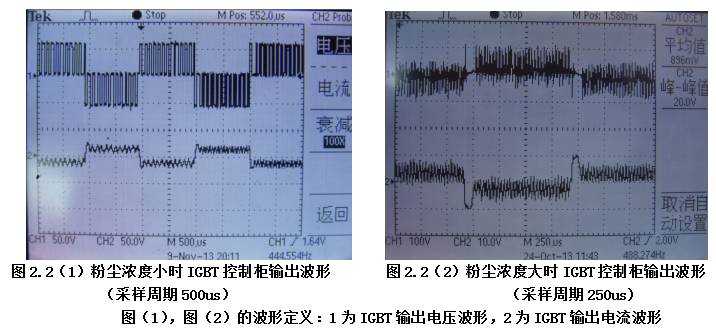

(一)粉尘浓度不同时IGBT控制柜输出波形:

图2.2(1)粉尘浓度小时IGBT控制柜输出波形 图2.2(2)粉尘浓度大时IGBT控制柜输出波形

(采样周期500us) (采样周期250us)

图(1),图(2)的波形定义:1为IGBT输出电压波形,2为IGBT输出电流波形

如上图所示,该控制系统利用变频调节技术,在粉尘浓度波动大时,自动提高工作频率,使得第一电场二次电压/电流运行更加稳定,除尘效果明显。

2.2.3 提出一种IGBT变频控制技术与智能控制(闪络模糊识别控制、最佳电晕功率模糊优化等)相结合的新型高压控制系统,排放达到最低同时节省电耗。

基于IGBT系统单元的变频控制技术,用于提高燃煤除尘系统的功率因数,实现电网平衡。单相系统的功率因数与晶闸管的导通角密切相关,而三相IGBT电源由于采用三相桥式整流电路,其功率因数可以达到0.96,采用IGBT系统单元及SPWM现代变频控制技术,输出功率比现有单相SCR电源高出30—34%。单相系统的功率因数与晶闸管的导通角密切相关,而三相IGBT电源由于采用IGBT与三相桥式整流相结合的电路系统,其功率因数可以达到0.96以上。

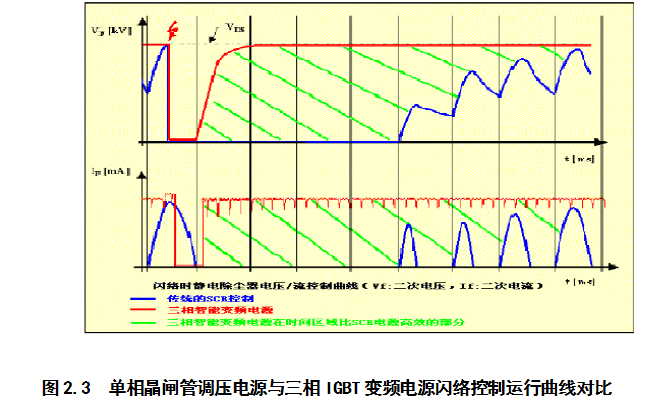

与此同时该系统采用专用工业控制单板机开发出智能的最大功率跟踪控制器,控制输出最大初级电流,使得电晕功率平均值达到最大。下图验证了三相智能IGBT变频电源的控制电压电流的响应速度快(红色电压/蓝色电流),输出电效率高(绿色阴影面积),除尘效果更好。

图2.3 单相晶闸管调压电源与三相IGBT变频电源闪络控制运行曲线对比

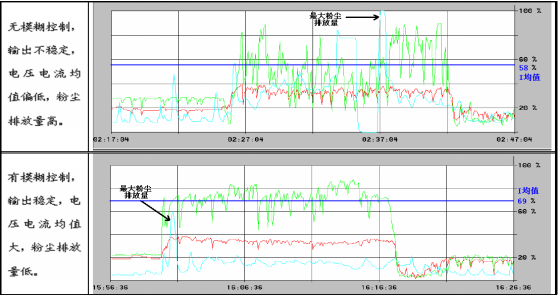

与此同时,该系统采用智能的最大功率跟踪控制器,通过模糊逻辑自动跟踪闪络控制这种变化,计算生成新的闪络极限电压,在闪络模糊判别、脉冲调制控制、电晕效应的优化等方面采用了智能控制达到最佳电效率,改善了烟气的净化效果。有/无智能模糊控制的性能比较:(详见下图)

图2.4 转炉炼钢静电除尘二次电压/流与粉尘排放曲线关系图

注:绿色代表除尘器电流;红色代表除尘器电压;青色代表粉尘排放量;蓝色代表电流平均值。

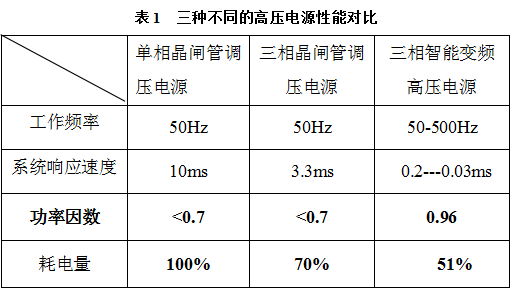

通过IGBT变频控制技术与智能控制相结合,无论在响应速度还是输出功率,均大幅度优于现有的单相可控硅调压电源。三种不同的高压电源比较如下表所示:

3、结束语

面临整个燃煤企业严峻的环保压力,可以预见环保不达标的企业将逐渐退出历史舞台。各燃煤电力企业需要在整修原有设备,优化除尘工艺的基础上,集成国内外先进的技术装备环保升级实现排放达标。

三相智能变频高压控制电源是用于解决当前煤炭燃烧过程中粉尘排放与节省电能的高端技术装备,适用于电厂、冶金、水泥、垃圾焚烧等电除尘复杂的工况条件,真正实现工艺与设备相结合的一体化设计,解决了目前市场上单相高压静电除尘电源无法满足转炉环保需求的难题,填补了国内对于该项技术的空白。

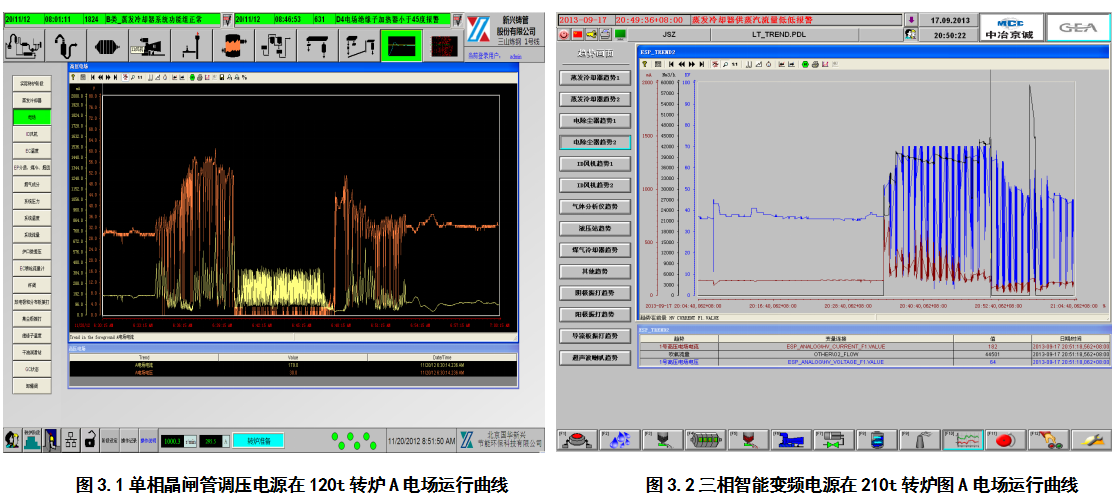

目前,该电源现已在济钢210t转炉,五矿营口120t转炉等钢铁企业大量投入运行,获得现场一致好评,并于2014年通过科技成果鉴定。并已申报了发明专利。其推广应用必将助力于燃煤电厂粉尘排放达标,并在节省电能,降低生产成本等方面都将产生可观的经济效益和社会效益。

附:系统运行效果

![]()

通过对比附图:三相智能变频电源运行在201t转炉粉尘浓度高的运行现场保持高电压电流输出,而运行在120t转炉上的单相电源在粉尘浓度大时无法维持高电压电流输出,无法满足需求。