0 引 言

近年来,我国NOx的排放量迅猛增加,其中燃煤电厂的排放量占1/3之多,各种控制空气中氮氧化物政策不断的出台[1-2],为了降低燃煤烟气中氮氧化物的排放,采取高效脱硝技术治理烟气排放中的NOx的污染刻不容缓[3-5]。

由于尿素水解法以蒸汽为热源,运行费用低,具备更强的市场竞争力,受到越来越多的关注[6-7]。然而,尿素水解技术的在国内应用较少,主要采用进口尿素水解制氨技术,国内某些机构研发了自主产权的尿素水解反应器。但由于技术的保密性和水解反应器的使用局限性,公开的资料几乎没有[8-9]。

为了深入开展此项技术的研究,2012年以来,以热工研究院“千人计划”海外专家为课题负责人的科研团队开展国产化尿素水解技术攻关,搭建燃煤电厂脱硝用尿素水解制氨中试试验台,进行试验分析操作温度、操作压力、进料浓度等因素对尿素水解率和产氨量的影响,验证设计方案和理论计算方法的适用性,优化设计参数,使其满足实际工程应用需求,从而开发出一套拥有完全自主知识产权与多项国家发明专利的尿素水解制氨工艺[10-12]。

新研发的尿素水解技术与装置在华能烟台电厂、国电龙华延吉2×210 MW机组烟气脱硝装置、华能左权电厂2×660 MW机组脱硝系统液氨改尿素工程上,得到成功应用。不仅为进一步的技术优化奠定了基础,也可为其他电厂DeNOx工程的尿素水解应用提供参考。

1 试验设备与方法

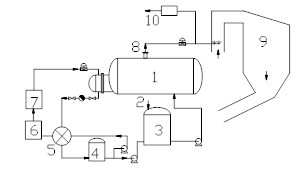

根据前期的调研和模拟计算[13-17],按产氨能力10kg/h初步设计并搭建的尿素水解制氨工艺的中试装置如图1所示,表1是尿素水解中试试验装置的主要设计参数,所述尿素溶液浓度均为质量浓度。

表1 尿素水解中试装置主要设计参数

氨气

产量最高温度最高

压力操作

温度操作

压力给料

浓度水解率

kg/h℃MPa(g)℃MPa(g)%%

102001.2140-1600.6-0.840-60>99

图1 尿素水解中试试验台

1-尿素水解反应器;2-尿素进料;3-尿素溶解罐;4-疏水箱;5-换热器;6-蒸汽发生器;7-分气缸;8-产品气;9-SCR脱硝系统;10-色谱仪

图2 尿素水解工艺流程示意图

如图2所示,尿素水解中试装置由水软化系统、蒸汽发生系统、疏水系统、水解反应器系统、尿素溶液制备系统、尿素溶液给料系统、废水系统、压力保护系统、停机冷却系统等组成。采用定压运行,连续进料,加热蒸汽流量和产品气流量由安装在管道上的质量流量计实时记录。中试试验过程的原料采用袋装尿素,总氮含量≧46.3%,缩二脲含量≦0.9%,水(H2O)分≦0.5%,满足国标GB2440-2001要求。

主要工艺流程为:储存在疏水箱中的软化水分两路,一路由给水泵泵送至尿素溶解罐,与溶解罐中的尿素颗粒混合,配制一定浓度的尿素溶液;另一路经换热器预热后送入电锅炉中产生高温蒸汽,为系统提供热量。溶解罐中的尿素溶液由给料泵送入水解反应器中,在一定的温度和压力条件下发生水解,反应生成NH3、CO2、H2O组成的混合气,经反应器顶部排出,被喷射系统送入SCR脱硝系统中发生氨与氮氧化物的氧化还原反应,使氮氧化物浓度达到排放标准。系统中所需热量由来自分气缸中的流动蒸汽提供,蒸汽经放热后变为饱和水,再经换热器降温后返回到疏水箱,完成蒸汽的一次循环。反应残液可送往废水箱进行后处理,反应器出口的混合气利用在线色谱仪进行成分分析。

2 结果与讨论

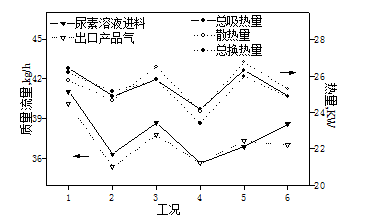

2.1 物料衡算和热量衡算

中试试验台经过多次调试后成功运行,以装置运行期间的某次试验为例(试验日期为2015年3月9日至2015年6月16日),分析尿素水解装置的物料平衡和热量平衡,以此校核反应器换热面积、反应器尺寸、进料速度、蒸汽发生器功率等设计参数的正确性,进一步的修正和优化工艺设计和计算方法,如图3所示。

图中物料衡算为尿素给料量和产品气流量之间的物料平衡关系,同时蒸汽发生器给水流量和蒸汽流量之间也满足物料平衡关系,热量衡算是尿素溶液反应吸热量、蒸汽管内放热量和总换热量(理论计算换热量)三者之间的平衡关系,如下式:

物料衡算:∑G尿素+ ∑G给水= ∑G产品气+ ∑G蒸汽

热量衡算:∑Q反应总吸热量= ∑Q管内放热量+ ∑Q总换热量

其中,物料衡算数据是在维持反应器内液位恒定时,通过安装在尿素水解反应器进料入口和产品气出口处的质量流量计检测获得。而热量衡算中的加热蒸汽参数为 1.0MPa、180℃,在盘管内流动并提供汽化潜热,经管壁导热给反应器内尿素溶液,尿素溶液的吸热过程可简化为沸腾换热处理。加热盘管内蒸汽放热量主要指饱和蒸汽放出汽化潜热变为饱和水的热量。加热盘管外尿素溶液吸热量包含三部分:尿素溶液由进料温度到反应温度所需的热量;升温后的尿素溶液发生水解反应吸收的化学反应热;水解反应后反应器内剩余水汽化成蒸汽所吸收的汽化潜热。其中总换热量对应的换热系数由盘管内对流换热系数、盘管导热系数、盘管外沸腾换热系数三部分构成,根据试验获得的加热蒸汽流量进行反应体系热量衡算。

可以看出,当反应体系达到平衡状态时,进出体系的物料平衡。当反应体系达到平衡状态时,加热蒸汽放出的总热量与反应器内总吸热量平衡,并且与换热系数计算得到的总换热量一致。

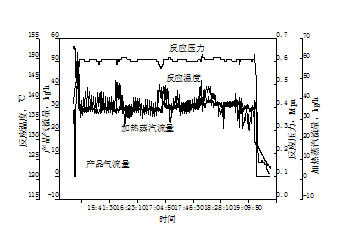

2.2 水解反应器运行特性

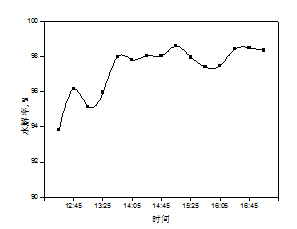

尿素水解中试装置采用定压运行,操作压力保持为0.6MPa,40-60%尿素溶液连续给料运行。反应温度、反应压力和蒸汽流量等主要运行参数如图4所示,数据均由PLC连续记录,采样时间间隔10s。其中,加热蒸汽流量和产品气流量由安装在管道上的质量流量计实时记录。中试装置的水解率表示尿素溶液在反应器内发生水解反应的程度,结果如图5所示。

由图可以看出,当反应体系达到平衡状态后,加热蒸汽流量和产品气流量保持稳定,水解反应器气相温度逐渐趋于稳定,装置运行平稳。稳定状态下尿素溶液的水解率达到98%以上,装置性能良好。

2.3 反应温度对产氨量的影响

根据实验数据分析反应温度与产氨量的关系,如图6所示。可以发现,在尿素溶液进料浓度一定的情况下,随着反应温度的增加,反应压力和产氨量随之增加,说明尿素水解反应速率是由温度控制的线性单调函数,当反应温度增加,尿素水解反应速率加快,产氨量增加,同时其对应的饱和压力也增加。

中试装置的产氨速率由产品气流量和气相组分获得,如图7所示。中试装置保持反应压力不变的情况下,在不同反应温度时的产氨速率和对应的蒸汽耗量均随温度呈指数形式上升,表明水解速率与温度有关,且随温度的升高而增加。

2.4 尿素溶液浓度对产氨量的影响

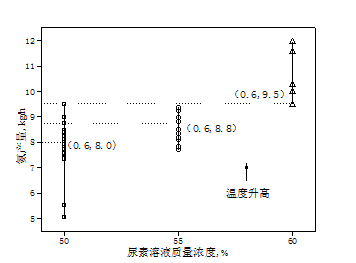

考察尿素溶液给料浓度提升对产氨量的影响,如图8所示。可以发现,在50%、55%和60%三个给料浓度下,随着反应温度升高,反应压力增大,氨产量逐渐增大。

在定压运行模式下,保持操作压力0.6MPa,50%给料浓度下的产氨量为8kg/h,55%给料浓度下的产氨量为8.8 kg/h,60%给料浓度下的产氨量为9.5 kg/h,这表明,在操作压力不变的条件下,提高给料尿素溶液浓度将可以提升产氨量。

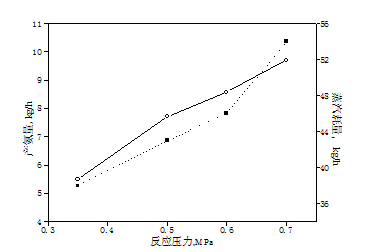

2.5反应压力对产氨浓度的影响

不同反应压力下的蒸汽耗量变化以及对产氨量的影响,如图9所示。可以发现,随着反应压力增加,蒸汽耗量也逐渐增加,这是因为反应压力增大的同时,反应温度随之增加,而加热低温的尿素溶液和反应器中水的汽化潜热需要的蒸汽耗量增加。

另外,由图可以看出,当反应压力大于0.6MPa时,蒸汽耗量的增加幅度大于产氨量的增加幅度,说明反应压力在大于0.6MPa时,需要较多的蒸汽耗量来获得较少的产氨量,即中试水解装置的经济性降低。因此,当需要进一步提高产氨量时,应考虑采取其它技术措施,不能仅仅增加反应压力和反应温度。

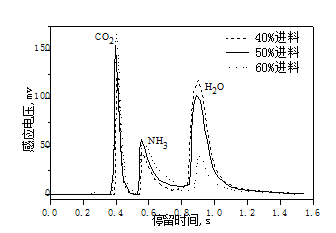

2.6 出口产品气组成分析

利用在线色谱仪对反应器出口产品气中气相组分进行成分分析,如图10所示,气相成分主要成分为:NH3、CO2、H2O,随着进料尿素溶液质量浓度的提高,尿素水解产物中NH3和CO2的组分浓度上升,而H2O的组分浓度下降,说明随着尿素溶液进料浓度的提高,产品气氨气浓度提高,产氨量提高,出口气中水分减少,降低了由于水蒸汽排出造成的能量损耗,提高了水解装置的经济性。

中试试验结果表明,该装置进料40w%时,尿素水解产氨率大于95.39%,平均水解产氨率99.03%,含氨量质量分数w平均值为0.2825(体积分数Ф为0.3742),出口产品气主要成分为NH3、CO2、H2O,对于质量分数50w%浓度的尿素溶液进料,产品气体积分率平均值依次为0.375、0.1875、0.4375,质量分率平均值依次为0.283、0.367、0.35;对于60w%尿素溶液进料时产品气体积分率平均值依次为0.48、0.24、0.28,质量分率平均值依次为0.34、0.44、0.22,与理论设计值相符。

3结论

燃煤电厂尿素水解制氨反应体系属于高浓度尿素水溶液体系,中试试验结果表明:

当反应体系达到平衡状态时,进出体系物料及热量均达到平衡,中试系统参数设计与控制符合要求。当反应温度增加时,尿素水解反应速率增加,产氨量增加,尿素水解反应速率是由温度控制的线性单调函数。当反应压力增加时,反应温度增加,蒸汽耗量增加。当反应压力大于0.6MPa时,蒸汽耗量增加幅度加剧,装置经济性降低。尿素水解中试装置选择最合适的操作压力为0.6MPa,且维持这个压力不变。

中试装置的多批次测试期间,控制进料浓度40-60%,反应压力0.6MPa,反应温度160℃时,装置最大产氨量16kg/h,与设计值相符,装置能满足脱硝系统氨负荷变化要求和调节需求。中试装置在不同进料量的情况下,对尿素溶液的水解率均大于98%,试验期间的平均水解产氨率为99.12%。

随着进料尿素溶液浓度的提高,水解产物中氨气浓度增大,水蒸汽浓度降低,产氨单位能耗减小,产氨量增加,反应温度升高,反应压力增加。当进料尿素溶液质量浓度由50%提升到 60%后,产品气中NH3组分的质量分率由28.3%增加到34%(体积分率由 37.5%到 48%),H2O组分的质量分率由35%降低到22%(体积分率由 43.75%到 28%)。所以,提高进料浓度,不仅可以减少反应过量水吸热造成的能量损失,也将有益于降低水解装置的运行成本。