引 言

随着国家对大气污染物排放控制要求的提高,新的《火电厂大气污染物排放标准》(GB13223-2011)于2012年1月1日正式实施。新排放标准对烟尘、二氧化硫、氮氧化及重金属排放控制要求都有了很大的提高,新标准中规定新建火力发电厂烟尘颗粒物≤20mg/Nm3,SO2≤100mg/Nm3,NOX≤100mg/Nm3,Hg≤0.03mg/Nm3。然而目前国内环保形势仍十分严峻,一些担负国计民生民族企业仍有责任将烟尘、SO2、NOX等污染物排放标准做社会责任裕量考虑,将烟尘、SO2、NOX、Hg等污染物排放标准向燃机排放标准看齐,力争达到或超过燃机电厂排放标准(烟尘颗粒物≤5mg/Nm3,SO2≤50mg/Nm3,NOX≤50mg/Nm3,Hg≤0.03mg/Nm3)。

近年来我国雾霾现象严重,环保要求也越来越高,导致我国火力发电领域环保设备升级,针对火电项目环保设备要求日趋严格。近一段时间国内又要求新建火电项目烟气烟尘、SO2、NOX、Hg等要达到燃机标准,这就要求新建火力发电厂环保设备具有更高的烟尘、SO2、NOX、Hg等主动脱除及环保设备间的协同处理能力。在燃煤电站建设过程中,应从整体角度考虑燃煤所带来的运行和环境问题,充分掌握燃煤电站烟气中各种污染物之间相互影响、相互关联物理和化学过程,充分利用现有燃煤电厂烟气中烟尘、SO2、NOX、Hg等污染物脱除设备之间可能存在协同脱除能力,来实现污染物的集成治理,大幅降低燃煤电站环境污染治理成本。从国际技术发展来看,开发高效、经济型多种污染物联合脱除技术并进行系统集成已成为一个热点。

1 火力发电厂污染物排放控制技术方案

目前针对火力发电厂达到燃机排放标准主要考虑采用高效静电除尘器、布袋(电袋)除尘器、移动极板静电除尘器、低低温静电除尘器以及石灰石-石膏湿法脱硫技术对烟尘的脱除技术等。另外采用湿式静电除尘器精细化处理脱硫后饱和烟气中细微烟尘,从而达到较高PM2.5控制水平。

针对SO2的脱除工艺技术方案主要采用采用高效石灰石-石膏湿法脱硫工艺、烟气循环流化床半干法脱硫工艺、活性焦干法烟气脱硫工艺等。受地域、投资、技术适应性等限制目前国内石灰石-石膏湿法脱硫技术是大中型火力发电厂主流脱硫技术。石灰石-石膏湿法脱硫技术流派有很多种,如:多层喷淋技术+高效除雾器方案、多层喷淋技术+双托盘+高效除雾器方案、单塔双循环及双塔双循环技术方案、旋回耦合技术+离心管束式除尘除雾技术等。

目前火力发电厂脱硝方法主要有以下两类:一类是从源头上控制燃烧过程中生成NOx。主要采用低氮燃烧器、分级燃烧、控制燃烧温度等方案;另一类是从末端控制烟气中排放NOx,主要采用选择性非催化还原法(SNCR)、选择性催化还原法(SCR);SNCR/SCR等联合脱硝技术。实践证明采用低NOx燃烧技术与烟气脱硝相结合的方法脱除NOx能达到效果最优。

针对重金属Hg的脱除工艺技术方案主采用加入添加氧化剂(一般为卤族元素,主要是CaBr2、改性活性炭),再配合SCR、ESP和FGD环保设备协同作用,可以达到较好的汞控制效果。

2火力发电厂烟尘污染物排放控制技术方案

2.1火力发电厂烟尘污染物排放控制方案

2.1.1烟气除尘设备对烟尘污染物排放控制

目前针对火力发电厂达到燃机排放标准主要考虑采用高效静电除尘器、布袋(电袋)除尘器、移动极板静电除尘器、低低温静电除尘器等。高效静电除尘器主要技术方案采用包括高频电源,控制、数模流场优化等措施,对电除尘器采取多项提效措施,根据目前国内除尘器制造技术发展水平,选择双室五电场静电除尘器。当入口除尘器入口粉尘浓度20g/Nm3时,能使除尘器粉尘排放浓度控制在<30mg/Nm3以下;

布袋(电袋)除尘器主要技术方案采用火电厂可考虑布袋(电袋)除尘器进行除尘。根据目前国内布袋(电袋)除尘器制造技术发展水平,选择布袋除尘器除尘效率可达99.95%,控制除尘器出口粉尘排放浓度在£10~20mg/Nm3之间。电袋除尘器在合理选择新型过滤材料(如选择PTFE基布保证过滤材料基本结构及尺寸稳定性)条件下,能够充分满足电袋除尘器后侧布袋的保证使用寿命及较恶劣的运行工况。

移动极板静电除尘器移动极板系统,能够利用旋转刷和移动的收尘极板去除捕集的粉尘,从而防止电晕,移动极板系统能有效地收集高电阻率的粉尘。收尘极板通过顶部驱动轮的旋转,以极慢的速度进行上下移动,带电粉尘在集尘区域内被收集。 附着在极板上的的粉尘在非集尘区域内,被夹住收尘极板的两把旋转电刷刮落。旋转电刷按照与收尘极板移动方向相反的方向旋转,防止粉尘的飞散,同时将粉尘刮落到料斗中。

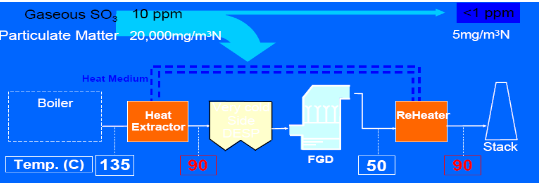

低低温静电除尘器技术优势就在于炉后增设烟气换热器设备对锅炉尾部排烟温度进一步降低,整个机组经济型得到较大提高;烟温降低后使烟尘的比电阻降低,提高静电除尘器收尘能力;同时使烟气体积流量减小,使低低温静电除尘器及其后端烟气通流设备出力都有明显减小,降低整个工程投资。目前在日本新建500MW~1050MW火电机组基本全部采用低温电除尘器工艺,将MGGH的降温换热器安装在电除尘器(ESP)之前,主要工艺流程见工艺流程图2.1-1。

图2.1-1低低温烟气处理系统流程图

近几年我国低低温电除尘器技术也有较大发展,低低温静电除尘器与电厂热力系统及脱硫系统结合,具有综合节能、节水、环保的效果,并能满足燃中、低灰分煤条件下国家环保排放标准的粉尘控制要求。以内蒙某中等硫分、灰分已开展施工图设计2´660MW国产化机组,对采用低低温静电除尘器与采用传统五电场电除尘器主要环保排放指标、经济指标比较见下表2.1-2:

表2.1-2低低温与传统静电除尘器环保排放指标、经济指标比较表

序号项目低低温静电除尘器传统静电除尘器

1设计煤质内蒙白音华褐煤

2静电除尘器五电场

3脱硫入口实际烟气流量/(m3·h-1) 39195324405424

4烟气温度/℃90135

5入口粉尘质量浓度/(mg·m-3)3631

6粉尘质量浓度/(mg·Nm-3)2030

7除尘效率/%99.95 99.90

8电耗--------

8.1烟气换热器/kW600基准值

8.2引风机(引增合一风机)轴功率/kW-2300基准值

8.3总功率/kW-1700基准值

低低温静电除尘器与传统静电除尘器相比,综合能耗有较大降低。低低温高效烟气处理系统烟气换热器需要热媒水循环泵等设备,故电耗高于回转式烟气加热器。但电除尘器前设置了降温换热器,使进入电除尘器、吸风机和增压风机的烟气温度降低,尽管降温换热器增加了烟气系统的阻力损失,但较少的烟气体积流量,使吸风机的电耗略微提高;烟气脱硫系统不仅烟气体积流量小,因为降温换热器设置在除尘器前,烟气阻力损失也减少了,引风机电耗大幅度降低,轴功率降低低低温高效烟气处理系统与传统的除尘相比,环保性能有较大提高,粉尘排放质量浓度控制在20mg/m3以下。按年利用小时5500计算,采用低低温静电除尘器,每年可节电9.35X106kW·h,由此可见采用低低温高效烟气处理系统有较好运行经济性。

低低温静电除尘器入口烟温为90~100℃,已经低于或接近烟气露点温度,在传统理念上,低低温静电除尘器及下游设备必须考虑低温防腐措施。当烟气温度降低,结露出的SO3液滴在高含尘的环境中会被粉尘吸附包裹,酸性液滴也会被粉尘中的碱性物质部分中和,这些粉尘包裹的液滴最终被除尘器除掉,从而避免对换热器、低低温静电除尘器及下游设备产生腐蚀。通常情况下,当灰硫比大于100时,烟气中的SO3去除率可达到95%以上,SO3质量浓度将低于2.86mg/Nm3,此时对下游烟道及设备的低温腐蚀风险很小。目前在国内改造工程也有采用低低温静电除尘器的,如大唐国际宁德600MW机组、华能长春2x350MW机组、华能九台2x600MW机组,低低温静电除尘器运行指标良好。

目前低低温静电除尘技术以其经济性高、技术可靠性好、投资水平合理占据国内锅炉主烟气除尘设备主流地位,其他除尘器设备为辅助的技术匹配形式。

2.1.2高效石灰石-湿法脱硫装置对烟尘的脱除作用

国内脱硫公司认为采用高效石灰石-石膏湿法烟气脱硫装置对烟尘的脱除效率可达70%左右,但是考虑到各工程采用燃煤性质的偏差我们建议石灰石-石膏湿法烟气脱硫装置对锅炉烟尘脱除作用应按不大于50%考虑。

2.1.3 湿式静电除尘器精细化处理脱硫后烟气中细微烟尘

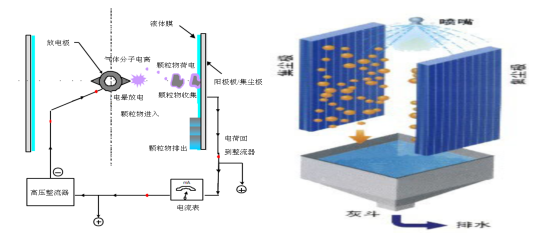

湿式静电除尘器(WESP)是静电除尘器(ESP)的一种,所以湿式静电除尘器在静电除尘方面与通常说的干式静电除尘器没有太多差别,与ESP清灰不同的是,WESP采用液体冲刷集尘极表面来进行清灰。湿式静电除尘器直接将水雾喷向放电极和电晕区,金属放电线在直流高电压的作用下,将其周围气体电离,使粉尘粒子表面荷电,同时使雾滴荷电并进一步裂化,荷电粒子在电场力的作用下向收尘极运动,并沉积在收尘极上,水流从集尘板顶端流下,在集尘板上形成一层均匀稳定的水膜,将板上的颗粒带走。因此,WESP与干式ESP的除尘原理相同,都要经历荷电、收集和清灰三个阶段。其集灰工作原理和清灰工作原理如图如图2.1-3、2.1-4。

图2.1-3 WESP工作原理示意图 图2.1-4 WESP冲灰工作原理示意图

根据湿式静电除尘器的工作原理,其可有效收集微细颗粒物(PM2.5粉尘、SO3酸雾、气溶胶)、重金属(Hg、As、Se、Pb、Cr)、有机污染物(多环芳烃、二恶英)等,没有二次扬尘,烟尘排放可达5mg/m3以下。WESP收尘性能与粉尘特性关系不大,对黏性大或高比电阻粉尘也能有效收集,同时也适用于处理高温、高湿的烟气;需要设置废水处理设备及采用很好的防腐措施。湿式静电除尘效率可达到80%左右。

目前国内也有采用高效石灰石-石膏湿法除尘脱硫一体化超净排放技术的工程,如单塔一体化脱硫除尘深度净化技术(SPC-3D)技术、多层喷淋层配合双托盘或持液层,脱硫塔顶部配合高效除尘雾器技术,单塔(双塔)双循环配合高效除尘雾器技术等,这些技术形式是我国引进湿法脱硫技术后经过近一段时间技术积累后改进和研发的,不但可实现高效脱除SO2,同时也能实现脱硫后超细粉尘PM2.5精细化排放控制。目前这些技术都是在我国火电机组环保标准提高后,特别是在国内绝大多数火电机组排放标准向燃机标准看齐后经过技术转化,突破技术瓶颈后出现的,目前这些技术在工程上也有应用,并且绝大多数取得了较好的效果,但上述技术还需要时间进一步检验。

3 火力发电厂SO2污染物排放控制方案

针对SO2的脱除工艺技术方案主要采用采用高效石灰石-石膏湿法脱硫工艺、烟气循环流化床半干法脱硫工艺、活性焦干法烟气脱硫工艺等。

3.1烟气循环流化床半干法脱硫工艺

烟气循环流化床半干法烟气脱硫工艺RCFB是一种气--液和气--固反应的烟气脱硫工艺。在脱硫塔内,一方面进行气相向液相的传质过程,烟气中的气态污染物不断进入溶液中,同时与脱硫吸收剂中的钙离子发生反应,另外一方面进行蒸发干燥的传热过程,颗粒上的液相水分受烟气加热影响不断在塔内蒸发干燥,再生成固体干态脱硫灰渣。

烟气循环流化床脱硫工艺有较多业绩,技术较成熟,且已经在大中型机组上得到商业运行。当燃煤含硫量为1~2%左右,钙硫比不大于1.3时,脱硫率可达90%以上,排烟温度在70℃以上。我国新环保标准实施后,可在燃低硫煤锅炉与循环硫化床锅炉配套使用,基本可满足国家新的国家环保排放标准《火电厂大气污染物排放标准》(GB13223-2011)。

在采用低温烟气循环流化床脱硫工艺后,以2x660MW褐煤机组为例,烟气脱硫装置入口烟气温度由150℃下降到120℃,在保证相同的运行状况和脱硫效率条件下,与目前使用的烟气循环流化床脱硫工艺相比,水量由180t/h降低到102t/h,实现节约用水78t/h,节水率达到43.3%,节水效果明显。因此在特别缺水地区机组上建议采用此种脱硫机组,以实现较好的节水效果。

3.2活性焦干法烟气脱硫工艺

活性焦干法烟气脱硫工艺是一种以物理—化学吸附原理为基础的硫资源可回收的干法烟气脱硫工艺。它利用以煤为原料制造为脱除烟气中SO2、SO3、汞等的可复原再生的吸附剂。活性焦通过吸附塔中吸附烟气中的SO2,吸附SO2的活性焦通过活性焦输送系统进入解析塔,用烟气将其加热到420℃左右完成解析。

活性焦干法烟气脱硫工艺基本不消耗水资源,这是该技术的最大技术优势。但其投资高目前国内采用此种技术的脱硫业绩极少。

3.3石灰石-石膏湿法烟气脱硫工艺

石灰石-石膏湿法烟气脱硫工艺是目前世界上应用最广泛,技术最为成熟的烟气脱硫技术。该工艺采用价廉易得的石灰石作脱硫吸收剂,石灰石与水混合磨制成吸收浆液。在吸收塔内,吸收剂浆液与烟气混合接触,烟气中的SO2与浆液中的碳酸钙以及鼓入的氧化空气进行化学反应被脱除,最终反应产物为石膏。脱硫后的烟气经除雾器除去携带的细小液滴,经加热器加热升温后排入烟囱。脱硫石膏浆经脱水装置脱水后利用或抛弃。

石灰石-石膏湿法烟气脱硫工艺适用于任何含硫量煤种的烟气脱硫,脱硫效率高和吸收剂利用率高(Ca/S 接近1,效率超过95%),能够适应大容量机组的要求,对SO2 浓度变化适应的范围广,可用率高。近年来,随着该工艺系统的不断改进和简化,不但运行和维护更为方便,而且造价也在进一步降低。

石灰石-石膏湿法烟气脱硫装置引进技术后已在我国投运多年,工艺系统的可靠性、安全性得到了用户的一致认可。经过多年的运行经验及工艺系统创新优化后,目前的脱硫装置工艺系统较传统的脱硫装置更为先进,脱硫效率更高。如:多层喷淋技术+高效除雾器方案、多层喷淋技术+双托盘+高效除雾器方案、单塔双循环及双塔双循环技术方案、旋回耦合技术+离心管束式除尘除雾技术等石灰石-石膏湿法烟气脱硫装置脱硫装置有了较为明显的提高,保证脱硫效率均可达到~99%左右,更适合提高火力发电厂提高SO2排放标准使用。

多层喷淋技术+高效除雾器方案、多层喷淋技术+双托盘+高效除雾器方案是在上一代脱硫技术基础上进行了技术累加,没有实质性的技术革新。相对于旋汇耦合脱硫工艺,单塔(双塔)双循环工艺系统,在吸收塔浆池外,还需在设置1个独立的浆液箱,吸收塔浆池中循环浆液一般对应吸收塔喷淋层下部2~4层(视脱硫效率不同,平衡计算确定),在吸收塔浆池外设置的独立的浆液箱一般对应吸收塔喷淋层上部1~3层(视脱硫效率不同,平衡计算确定)。每个浆池中浆液的PH值不同,下部喷淋层脱硫效率可达88%左右,上部喷淋层脱硫效率可达90%~95%左右,综合脱硫效率可达99%左右。由于单塔(双塔)双循环脱硫工艺为每台浆液循环泵对应1个喷淋层,浆液循环泵全开状态运行能耗较高。

吸收塔采用旋汇耦合+离心管束式除尘除雾脱硫工艺,与单塔(双塔)双循环工艺系统不同,吸收塔内第一层喷淋层采用旋汇耦合技术喷淋层。旋汇耦合技术喷淋层不需要采用浆液循环泵驱动浆液,也就是说旋汇耦合技术喷淋层不需要动力喷淋浆液洗涤烟气来脱硫。旋汇耦合脱硫技术是利用上部喷淋层浆液下落时汇集到旋汇耦合喷淋层上面,浆液在穿过旋汇耦合喷淋层与原烟气进行脱硫反应,脱除烟气中的SO2。旋汇耦合喷淋层厚度约500mm左右,旋汇耦合器能达到增加液气接触面积、提高气液传质效率的目的,旋汇耦合脱硫技术其脱硫效率是湍流效率和喷淋效率的叠加,同时具备低能耗和高脱硫效率两个特点脱硫效率高、传质效率高、能耗低等特点。

上述提及脱硫技术均可保证达到极高的SO2脱除率,可见国内经过近一段时间的技术吸收和消化,已经完全具备了高效率、低排放的脱硫技术。

4 火力发电厂NOX污染物排放控制方案

火力发电厂中锅炉脱硝是指控制燃烧过程中生成氮氧化物以及去除燃烧烟气中氮氧化物的过程。煤炭燃烧过程中生成的氮氧化物主要包括NO及NO2,另外,还有少量N2O等生成,统称NOx。在燃烧温度下,燃烧所产生的NO占NOx的90%以上,但在大气中有阳光照射时,NO会迅速被氧化为NO2,NO2占NOx的5~10%;N2O生成量较小,约为NOx量的1%左右,NOx是造成大气污染的主要污染源之一。

目前火力发电厂脱硝方法主要有以下两类:一类是从源头上治理,控制燃烧过程中生成NOx。主要技术措施有:采用低氮燃烧器;分级燃烧,控制燃烧温度;改变配料方案等。另一类是从末端治理,控制烟气中排放的NOx,主要技术措施有:选择性非催化还原法(SNCR);选择性催化还原法(SCR);SNCR/SCR联合脱硝技术等。对于燃煤锅炉虽然采用低NOx燃烧技术和设备的方法来控制NOx的生成,能达到一定的效果,但对火焰的稳定性、燃烧效率、过热蒸汽温度的控制、受热面的结渣和腐蚀等可能带来影响,NOx脱除率也有限,NOx脱除率最多不超过60%,难以满足不断提高的环境排放标准要求。采用低NOx燃烧技术与尾部烟气脱硝相结合的技术路线。

4.1 低NOx燃烧技术

低氮燃烧器简称LNBS,是通过特殊设计的燃烧器结构,改变通过燃烧器的风煤比例,使燃烧器内部或出口射流的空气分级,以控制燃烧器中燃料与空气的混合过程,尽可能降低着火区的温度和降低着火区的氧浓度,在保证煤粉着火和燃烧的同时能有效抑制NOx生成。在富燃料燃烧条件下,选择合适的停留时间和温度可使“N”最大限度地转化成“N2”。低氮燃烧器主要有旋流式和直流式两类,直流式煤粉浓淡分离低氮燃烧器是切园燃烧锅炉控制NOx 首选措施,它采取特定机构将煤粉浓缩分离,在燃烧初期形成局部的煤粉浓淡偏差燃烧来控制NOx 生成。低NOx 燃烧器的脱硝效率约为20~40%。

4.2 烟气脱硝技术

由于炉内低氮燃烧技术的局限性,使得NOx的排放不能达到令人满意的程度,为了进一步降低NOx的排放,必须进行烟气脱硝处理。目前通行的烟气脱硝技术工艺主要有选择性非催化还原法(SNCR);选择性催化还原法(SCR);SNCR/SCR联合脱硝技术等。

选择性非催化还原法(selective non-catalytic reduction,SNCR)是指无催化剂的作用下,在适合脱硝反应的“温度窗口”内喷入还原剂将烟气中的氮氧化物还原为无害的氮气和水。该技术一般采用炉内喷氨、尿素或氢氨酸作为还原剂还原 NOx。还原剂只和烟气中的 NOx反应,一般不与氧反应,该技术不采用催化剂,所以这种方法被称为选择性非催化还原法(SNCR)。由于该工艺不用催化剂,因此必须在高温区加入还原剂。还原剂喷入炉膛温度为850~1100℃区域,迅速热分解成NH3,与烟气中的NOx反应生成N2和水。SNCR脱硝工艺由于氨逃逸较高,脱硝效率一般被限制在30%~50%之间,通常大型锅炉的SNCR脱硝技术的脱硝效率在40%以下。

选择性催化还原法(Selective Catalytic Reduction,SCR)的原理是在催化剂作用下,还原剂NH3在290~400℃温度范围内将NO和NO2还原成N2,而几乎不发生NH3的氧化反应,从而提高了N2的选择性,减少了NH3的消耗。

催化反应系统是SCR工艺核心,设有NH3喷嘴和粉煤灰吹扫装置,烟气顺着烟道进入装载了催化剂的SCR反应器,在催化剂的表面发生NH3催化还原成N2。催化剂是整个SCR系统关键,催化剂的设计和选择是由烟气条件、组分来确定的,影响其设计的三个相互作用的因素是NOx脱除率、NH3的逃逸率和催化剂体积。目前普遍使用的是商用钒系催化剂,如V2O5/TiO2和V2O5-WO3/TiO2。在形式上主要有板式、蜂窝式和波纹板式三种。该工艺于20 世纪70年代末首先在日本开发成功,80年代以后,欧洲和美国相继投入工业应用。在NH3/NOx的摩尔比为1时,NOx脱除率可达90%,NH3的逃逸量控制在5 mg/L以下。

5 火力发电厂Hg等重金属污染物排放控制方案

气体元素汞的性质不活泼,既不易吸附也不溶于水,较难被现有污染物控制设备脱除。因此火力发电厂脱汞技术的思路都是促进元素汞向氧化态或颗粒态转化,走复合式污染控制之路。目前脱除Hg等重金属污染物主要方法有燃烧前脱汞、燃烧中脱汞、燃烧后脱汞等三种:燃烧前脱汞主要是洗选和热解处理,这种方法主要是改变煤炭的性质和组成,其脱除效率与煤种和煤中汞的赋存形式有密切关系,我国原煤入洗率还非常低,尚无法起到有效减少汞排放的作用;燃烧中脱汞主要是改进燃烧方式,目前流化床燃烧方式和低氮燃烧方式有利于汞向氧化态转化;燃烧后烟气中脱汞是目前燃煤火电机组使用较为广泛的控制汞排放的方法。(1)促进元素汞转化为颗粒吸附态,再利用除尘器回收脱除;(2)促进元素汞转化为氧化态,利用氧化汞水溶性,在湿法烟气脱硫装置中脱除。由于元素汞难以吸附到固体物质表面,因而在第一条路线中,有时也需要采取一定的措施,提高汞的氧化率。

除上述直接脱汞方法外,一些在燃烧前和燃烧中加入添加剂(如CaBr2等)的方法,可以有效提高燃烧后烟气中汞的脱除效率。在工程应用中,常采用的是在输煤皮带和煤粉管道上喷射卤素(一般为CaBr2)。美国Pleasant Prairie燃煤电厂(600MW,燃PRB次烟煤,安装有SCR、ESP和WFGD)测试结果:向煤中添加25mg/kg的添加剂后,汞脱除率持续维持在92%-97%。另外一种新提出技术是在布袋除尘器膜上添加氧化剂,目前还在探索研究中。

烟道活性炭喷射技术(ACI)是目前最为成熟的主动脱汞技术,在垃圾焚烧炉汞排放控制中取得了较好的效果。该技术是在除尘器之前的烟道中喷入活性炭,使活性炭在伴随流动过程中不断吸附烟气中的汞,将气态汞转化为固定在吸附剂上的颗粒汞,然后利用颗粒物排放控制装置将其脱除。目前在美国,一些ACI设备已投入运营。有些电厂使用的是未处理的活性炭;有些电厂为减少活性炭用量,提高脱汞效率,使用的是特殊处理改性活性炭。底特律爱迪生电厂(安装ESP,燃次烟煤)以每分钟48mg/Nm3的速率喷射活性炭后,其30天平均脱汞效率达到94%;

针对燃煤电厂汞污染控制,尽管已开发出了许多种方法,不过多数尚处于研究测试阶段。目前较为成熟且投入商业化应用主动脱汞工艺主要有三种:1、活性炭喷射;2、添加氧化剂(一般为卤族元素,主要是CaBr2);3、添加氧化剂辅以微量活性炭喷射。这几种工艺再配合SCR、ESP和FGD的使用,可以达到较好的汞控制效果。

除此之外,混煤燃烧也是一种可行的工艺。将卤素含量(特别是溴含量)较高的煤种,与卤素含量较低的煤种混合燃烧,这种方法可以提高汞脱除效率,并且无副产物的处理问题,具有很好的经济性。

6 国际上针对火力发电厂超净污染物排放协同处理技术研究

6.1电催化氧化(ECO)工艺(针对SO2、NOx、Hg)

电催化氧化技术(Electro-Catalytic Oxidation,以下称ECO)是近几年发展起来的一种重要洁净燃煤技术,是Powerspan公司在First Energy's R.E Burger Plant和美国能源部(DOE)达成合作协议的情况下研究出的一项旨在去除汞的多污染物控制技术。这项技术通过电催化氧化作用((ECOTM),能从燃煤电厂的废气中同步地去除其中的汞和其他重金属以及超细的颗粒物质((PM)、氮氧化物(NOx)和二氧化硫(SO2)。该技术的核心部分是ECO反应器,它通过电极和催化材料的作用产生超氧自由基(·O2)、H2O2、羟基自由基(·OH)等活性基团,从而对SO2和NOx和Hg进行氧化,在氨气存在的情况下生成氨盐而沉降下来。目前在美国俄亥俄州南方的R.E.Burger燃煤电厂已经安装了ECO的商业化运行系统,通过用烟煤和次烟煤混合进行试验发现,ECO系统可以去除95%以上的SO2,90%的NO,汞的去除率也超过了80,PM3.0(主要是悬浮颗粒)的去除率95%。

6.2脉冲电晕等离子体技术(PCDP)(针对SO2、NOx、飞灰)

脉冲电晕等离子体技术是在电子束法的基础上发展起来的。该法和电子束法均属于等离子体法,不同的是脉冲电晕法利用高压脉冲电源放电获得活化电子,来打断烟气气体分子的化学键从而在常温下获得非平衡等离子体,即产生大量的高能电子和O、OH 等活性自由基,进而对工业废气中的气体分子进行氧化、降解等反应,使污染物转化;再与注入的氨产生协同效应,产生硫铵、硝铵及其复盐的微粒,可显着提高SO2和NOx脱除率以及除尘效率,进而实现脱硫脱氮和除尘一体化。

自1986 年Masuda 等人发现电晕放电可以同时脱除NOX和SO2以来,该法由于具有设备简单、操作简便,显着的脱硫脱氮和除尘效果以及副产物可作为肥料回收利用等优点而成为国际上脱硫脱氮的研究前沿。该技术最大的问题亦在于高的能耗(约占电厂总发电量的5%)。另外该技术在如何实现高压脉冲电源的大功率、窄脉冲、长寿命等问题上仍有很多工作要做。

6.3 臭氧氧化法

臭氧是一种绿色强氧化剂,其氧化还原电位仅次于氟,高于过氧化氢、高锰酸钾等,除铂、金、铱、氟以外,臭氧几乎可与元素周期表中的所有元素反应,臭氧可以将过渡金属元素氧化到较高或最高氧化态,形成更难溶的氧化物,人们常利用此性质把污水中的Fe+2、Mn+2及Pb、Ag、cd、Hg、Ni等重金属离子除去,另外臭氧可以杀菌、除臭、降解有机物,目前广泛应用于医药、食品和水处理行业。O3及其解离产物O能将NO迅速氧化成高价态氮氧化物NO2等,同时O3、NO2和O自由基也能将HgO氧化成Hg2+。

臭氧氧化法同时去除多种污染物主要是利用臭氧的强氧化性将低价态的NO、Hg氧化为高价态,然后在尾部用湿法将其洗涤除去。臭氧氧化法的关键在于提高NO与HgO的氧化效率。研究表明,与O3 反应时,NO和HgO之间存在竞争作用,NO具有优先反应地位,因此NOX在经过工艺系统处理过程中表现活跃,处理方法和工艺以及吸收剂的取得较方便。

此外还有活性焦技术(针对SO2、NOx、Hg)、EnviroScrub Pahlman(针对SO2、NOx、Hg)、LoTOx 工艺(针对SO2、NOx、Hg)、Mobotec USA公司FSI技术(针对SO2、NOx、Hg、PM)、Lextran技术、还有CuO法、NOXSO工艺、SNAP工艺、DESONOX

工艺、尿素净化工艺、石灰/尿素喷射工艺、干式一体化、SO2技术、喷雾干燥、LILAC工艺、湿式络合吸收工艺等很多方法,上述很多技术措施还在研究实验阶段,并未大批投入投入商业运行。

7我国超净排放采用技术路线研究

我国燃煤火电机组环保技术发展已经形成高效烟气处理工艺的体系,1、烟气低NOX燃烧器及SCR烟气脱硝工艺;2、高效电除尘器、电袋除尘器或布袋除尘器、低低温电除尘器、移动极板电除尘器;3、高效湿法烟气脱硫工艺、烟气循环流化床半干法烟气脱硫技术和活性焦干法烟气脱硫技术。针对我国不同地区,结合燃煤火电机组高效烟气处理技术特点,采用不同设备、技术组合。

发达地区综合环保标准要求高,地区环保排放控制标准高于目前国家环保标准,燃煤为优质烟煤,煤质具有高热值、中灰、低硫等特点,建议:1)采用低NOX燃烧器+SCR+高效静电除尘器、布袋(电袋)除尘器、低低温电除尘器或移动极板电除尘器+湿法烟气脱硫配套湿式静电除尘器工艺、高效石灰石-石膏湿法脱硫除尘一体化工艺;2)采用低NOX燃烧器+SCR+高效电除尘器、布袋除尘器、电袋除尘器或移动极板电除尘器+活性焦干法烟气脱硫、脱硝、脱重金属工艺。

内陆、边远地区综合环保标准要求相对宽松,机组排放需满足国家环保排放控制标准要求,煤质具有低热值、高灰、低硫或中等热值、高硫等特点,建议:1)采用低NOX燃烧器+SCR+高效电除尘器、布袋(电袋)除尘器、移动极板电除尘器+石灰石-石膏湿法烟气脱硫(配高效除雾器)工艺;2)烟气循环流化床锅炉(或燃低硫煤锅炉)+烟气循环流化床半干法脱硫工艺+布袋(电袋)除尘器或高效电除尘器。

缺水地区特点富煤缺水,机组排放需满足国家环保排放控制标准要求,煤质具有低热值、高灰、低硫或高热值、高灰、中低硫特点,建议:需要采取节水型高效烟气处理工艺,1)采用低NOX燃烧器+SCR+高效电除尘器、布袋(电袋)除尘器+移动极板电除尘器+活性焦干法烟气脱硫工艺;2)循环流化床锅炉(或燃低硫煤锅炉)+低温烟气循环流化床脱硫工艺+布袋(电袋)除尘器或高效电除尘器。

通过上述技术路线研究,目前国内已经形成了多种有针对性控制污染物排放技术路线,通过煤质分析、区域位置、设备投资、排放要求等多种技术路线控制污染物超净排放,使我国火力发电厂综合污染物排放标准达到燃机排放标准是完全具备条件的。

8结论

通过上述介绍和分析,可知目前国内外燃煤电站烟气污染物协同治理已经成为一项重要的研究方向,随着时间的推移和技术的进步,会有更新更成熟的技术投入商业化运行。低低温静电除尘器系统和高效湿法除尘脱硫一体化系统、高效石灰石-石膏湿法脱硫装置配合湿式静电除尘器等环保设备在脱除既定污染物同时,都能实现对其它多种污染物不同程度的脱除和转化。下一阶段通过技术积累及消化应在多种污染物协同处理上开展深度研究。