0 背景技术

石灰石--石膏法脱硫工艺是目前世界上应用最广泛的一种脱硫技术。其工作原理是:将石灰石粉加水制成浆液作为吸收剂泵入吸收塔(或称脱硫塔)与烟气充分接触混合,烟气中的二氧化硫与浆液中的碳酸钙以及从吸收塔下部鼓入的空气进行氧化反应生成硫酸钙,硫酸钙达到一定饱和度后,结晶形成二水石膏。经吸收塔排出的石膏浆液经浓缩、脱水,使其含水量小于10%,然后用输送机送至石膏贮仓堆放,脱硫后的烟气经过除雾器除去雾滴,再经过换热器加热升温后由烟囱排入大气(也有不加热升温直接排放的)。由于吸收塔内吸收剂浆液通过循环泵反复循环与烟气接触,吸收剂利用率很高,钙硫比比较低,脱硫率可大于95% 。 现有技术脱硫塔存在的缺点是:脱硫塔塔体为圆柱状,烟气自塔体圆柱侧面中部的开口部位进入,由于自上而下喷淋浆液的排挤作用,使得烟气在脱硫塔进口处受到的阻力较大,烟气沿水平方向的位移减小,与落下浆液液滴的有效接触面积减小,靠近烟气出口端的液滴接触充分,远离烟气出口端的液滴接触不充分,因而脱硫塔效率降低;现有技术是以强化浆液的循环喷淋和提高进塔烟气的流速来保证高脱硫率的。这也是在吸风机出口不得已又串联一级增压风机的原因之一。包括增压风机在内的大量脱硫耗电设备使火力发电厂自用电量大幅度增加,净输出电能减少,机组的供电煤耗显着增加;增压风机的增设,同时其旁路烟气挡板的取消还使得火力发电厂的运行可靠性进一步降低,由于增压风机故障而导致的机组非计划停运次数将增加。高成本是现有脱硫技术存在的共性问题。

1 本实用新型所采用的技术方案(具体实施方式)

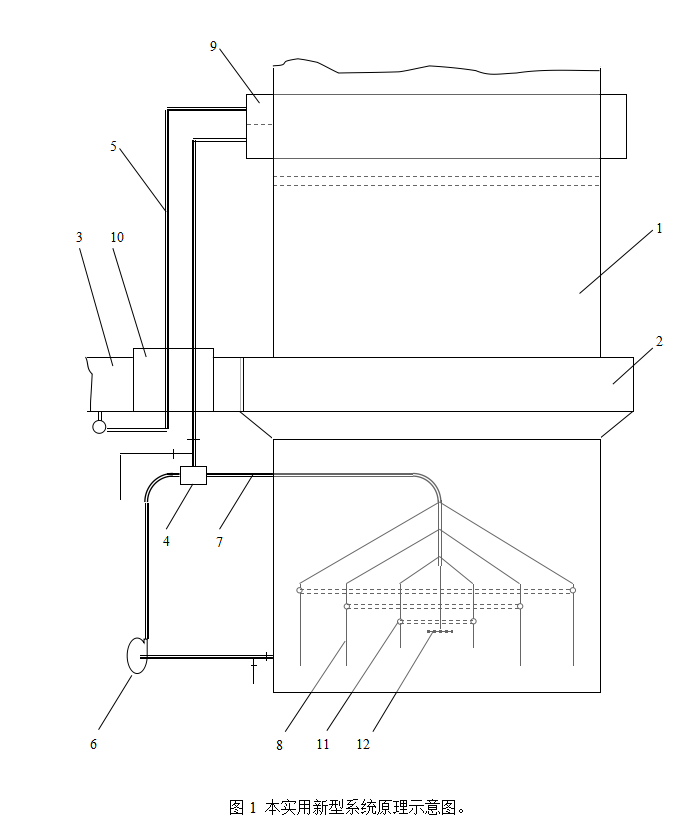

1.1 参见图1,一种高效锅炉烟气脱硫塔,包括:塔体(1)、环形烟道(2)、原烟气烟道(3)、喷射器(4)、烟气抽吸管(5)、喷射器泵(6)、喷射器排放管(7)、排放支管(8)、烟气加热器(9)、烟气空冷器(10)、环状均流管(11)、定向射流管(12),其特征在于:塔体(1)设有环形烟道(2),环形烟道(2)的内侧与塔体(1)相通,且其下端面向下、向内倾斜,原烟气烟道(3)经过烟气空冷器(10)之后与环形烟道(2)连通。

1.2 原烟气烟道(3)上的烟气空冷器(10)之前设有烟气抽吸管(5),烟气抽吸管(5)经过烟气加热器(9)后与喷射器(4)的气体抽吸口连接;烟气加热器(9)位于塔体(1)的上部,可以是相互独立的多组,且可采用烟气、蒸汽、热空气等多种热源。

1.3 喷射器(4)配套有喷射器泵(6),喷射器泵(6)设于塔体(1)之外,其入口与塔体(1)底部连接,其出口与喷射器(4)连接。

1.4 喷射器排放管(7)进入塔体(1)之后,与直径不等的环状均流管(11)及位于环状均流管(11)中间的定向射流管(12)连接,环状均流管(11)的下侧与若干排放支管(8)连接,排放支管(8)垂直向下且端部弯折一定的角度,定向射流管(12)的射流指向浆液循环泵吸入口。

图中:1-塔体,2-环形烟道,3-原烟气烟道,4-喷射器,5-烟气抽吸管,6-喷射器泵,7-喷射器排放管,8-排放支管,9-烟气加热器,10-烟气空冷器,11-环状均流管,12-定向射流管。

2 本实用新型的工艺流程简述

锅炉原烟气经过原烟气烟道(3)上的烟气空冷器(10)之后进入与脱硫塔塔体(1)连通的环形烟道(2),继续向塔体(1)中心扩散并向上运动,与自塔体(1)上部喷淋而下的脱硫浆液充分混合,烟气中的SO2等有害气体被脱硫浆液中的有效成分所吸收,净化的烟气经过除雾器(图中未标识)后进入烟气加热器(9),被喷射器(4)抽吸的原烟气加热后通过烟囱(图中未示出)排向大气; 喷射器泵(6)抽吸塔体(1)内的浆液为喷射器(4)提供抽吸动力,部分原烟气通过烟气抽吸管(5)被喷射器(4)抽吸,与浆液的混合物一起通过喷射器排放管(7)、环状均流管(11)、排放支管(8)按照一定的方向排入塔体(1)内的浆液液面下,使得浆液产生水平旋转运动,防止浆液沉淀和凝固,定向射流管(12)的射流可以将塔体(1)中心密度较小、颗粒较小的浆液引导至浆液循环泵吸入区域而远离石膏排出区域。

3 本实用新型的有益效果

脱硫塔塔体上增设的环形烟道减小了锅炉烟气进入脱硫塔的阻力,大大增加了烟气与脱硫浆液的有效接触面积和接触时间,使烟气的扩散更加均匀,因而在同等条件下可以提高脱硫效率;喷射器--喷射器泵系统也间接地减轻了现有技术增压风机及浆液循环泵的负担。综上所述,高效脱硫塔及其配置的喷射器-喷射器泵系统为脱硫增压风机的取消及浆液循环泵电耗的降低创造了有利条件,因此脱硫系统运行成本将有望降低。 喷射器自原烟气烟道所抽吸的烟气为脱硫后的净烟气提供了热源,自身温度也得到了降低,且直接与脱硫浆液充分地混合,发生脱硫反应,也增强了现有技术的脱硫效果,提高了脱硫效率。 通过环状均流管与喷射器排放管连接的多个排放支管的端部插入脱硫塔底部后其排放流体沿脱硫塔横截面圆周切线方向泄放,使得脱硫塔底积聚的浆液产生水平旋转运动,既可以防止脱硫浆液的沉淀和凝固,又使得塔体底部周边的浆液受到一定程度的浓缩后,再通过石膏排出泵排出,因而所述的喷射器-喷射器泵系统同时可以替代现有技术脱硫塔的侧装式机械搅拌器,从而可以避免侧装式机械搅拌器密封部位容易发生漏液的问题,还一定程度上起到了现有技术中石膏旋流器的作用;位于塔体中心的定向射流管排放的流体可以将塔体中心密度、颗粒较小的浆液引导至浆液循环泵吸入口参与浆液的喷淋循环,因而减少了有效脱硫浆液通过石膏排出泵而排出,因此可以提高脱硫副产品--石膏的品质。 脱硫塔如果停运时间不是太长,在通过喷射器泵的运行防止塔内浆液沉淀和凝固的同时,还可以替代大功率的吸风机对停运的锅炉炉膛及烟道抽负压进行冷却,为检修工作创造条件,因而也具有节能价值。

4 结语

随着国家火力发电厂烟气污染物排放标准的严格执行,不能达到最新排放标准的燃煤火力发电机组又将面临着脱硫技术改造的问题。本实用新型提供了一种在不增加现有脱硫塔高度、不增加浆液喷淋横截面、不增加脱硫浆液循环量条件下的解决方案:主要是通过在脱硫塔体增设环形烟道来增加烟气与脱硫浆液的接触面积来提高脱硫效率;其次,采用脱硫浆液射流抽吸部分原烟气向脱硫塔储液箱液面下的定向喷射是一种更加剧烈的脱硫过程,补充了现有逆流式喷淋脱硫的不足,且利用这部分原烟气加热净烟气以克服现有回转式GGH存在泄漏、堵塞及能耗高等缺点。

参考文献:

[1] 杨俊果,丁禄彦,霍鹏.石灰石/石膏湿法脱硫系统异常分析与故障处理[A].2010中国环境科学学会学术年会论文集(第四卷)[C].2010年.

[2] 沈飞.我国烟气脱硫新技术国际领先[N].中国建材报,2009年.

[3] 苏晓艳.火电厂石灰石——石膏湿法脱硫系统优化运行的策略改进[D].浙江工业大学,2009年.

[4] 孙旭峰,倪迎春,彭海.烟气脱硫装置安全经济运行的分析及措施[J].电力科学与工程,2008年05期.

[5] 李继莲.烟气脱硫实用技术[M].北京:中国电力出版社,2008.

[6] 张海平.烟气脱硫工艺选择方法的研究[D].华北电力大学(北京),2006年.

[7] 阎维平,刘忠,王春波,纪立国.电站燃煤锅炉石灰石湿法烟气脱硫装置运行与控制[M].北京:中国电力出版社, 2006.

[8] 许涛,张岗,刘波,高翔,骆仲泱,岑可法.烟气脱硫技术及评价方法[J].广东电力,2002年04期.