1 引言

随着我国火电市场的不断发展,大量燃煤烟气的直接排放对环境造成严重污染,因此必须对排放的烟气进行脱硫、脱硝处理。国家环境保护部新发布的《火电厂大气污染物排放标准》(GB13223-2011)强制要求国内新建电厂和原有电厂进行技术改造,加设烟气脱硫、脱硝工序[1]。

石灰石-石湿法(WFGD)脱硫技术是目前国际上应用最多和最成熟的烟气脱硫工艺,而烟气脱硝主要采用效率较高的选择性催化还原法。该技术因其脱硫脱硝效率高、烟气处理量大、工艺技术成熟而被国内外火电厂广泛采用。然而,该技术也存在一定的技术缺陷,特别是经脱硫脱硝处理后的烟气对烟囱的腐蚀性非常强,必须采取有效的防腐措施,脱硫脱硝系统方可安全稳定运行[2]。

本文针对目前经脱硫脱硝处理后烟囱的腐蚀问题,对湿烟囱内的腐蚀环境进行了分析,并重点介绍了硅宝科技股份有限公司专门针对湿烟囱防腐而开发的一种防腐耐酸弹性材料,对其防腐性能进行了应用研究,对其应用案例进行了详细介绍。

2 烟囱腐蚀环境

火电厂在加设烟气脱硫、脱硝系统后,烟囱内的腐蚀工况错综复杂,且腐蚀介质的腐蚀性非常强。

首先,烟气经脱硫、脱硝处理后,湿度增加,温度降低至酸露点温度以下,极易在烟囱的内壁结露。同时,烟气经脱硫、脱硝后将有约95%的二氧化硫和90%的氮氧化物被有效除去,但是,对于烟气中少量的三氧化硫、氯化物和氟化氢等强腐蚀性物质的脱除效果并不理想[3]。因此,结露产生的稀酸性液体除硫酸、硝酸外,还含有微量的亚硫酸、盐酸和氢氟酸[4]。湿烟囱的内壁长期暴露于以上强混合酸环境中,使烟囱处于腐蚀强度高且较难防范的低温高湿稀酸型腐蚀工况中,腐蚀性极强。

其次,经脱硫、脱硝处理后,湿烟囱内正常工况下的烟气温度一般为40~50℃,主要表现为混合酸液的强腐蚀性。而当脱硫系统因故障停运时,旁路挡板开启,锅炉排出的高温烟气直接进入烟囱排放,此时温度可达120~145℃。在该环境下,将导致不同材料之间发生不同的线性膨胀,造成二者界面发生应力集中,出现层间开裂甚至剥离现象[2]。此外,对于耐高温性能不好的内衬材料,有可能发生高温碳化现象。

另外,烟气从水平烟道进入烟囱后,由于构件角度和气流速度发生明显变化,在烟囱内部极易出现不均匀的烟气流场,特别是在烟囱下部,高速烟气带着石灰石浆液直接冲击烟囱内表面,对烟囱局部表面形成很强的冲刷磨蚀。据考察,某烟囱入口,烟气从水平烟道进入垂直钢内筒后,流速瞬间从15m/s升高至30m/s左右,在剧烈的湍动作用下,大量酸性烟气冷凝水积聚并呈雨水状冲刷壁面,对烟囱内壁造成快速磨蚀[5]。此外,烟囱在正常运行时,烟囱几乎处于全正压状态,尽管烟囱正压的压力不大,但其对烟囱的腐蚀作用影响大,能使烟气和酸液穿过防腐层,并对烟囱内壁造成腐蚀。

针对以上苛刻的烟囱腐蚀环境,必须采用有效防腐措施,方可保证火电厂烟囱的安全稳定运行。

3 硅宝防腐耐酸弹性材料及其应用研究

硅宝防腐耐酸弹性材料是硅宝科技股份有限公司研发的一款火电厂烟囱防腐专用有机粘合剂产品[6]。该产品具有优异的防腐、耐高温性能,可长期耐受70℃以下强腐蚀性混合酸液的渗透和腐蚀,并可短时间耐受120℃以上高温。同时,该产品与混凝土、碳钢板等烟囱常用基材具有优异的粘接性,使用过程中不会发生防腐层脱落现象,有效保证了脱硫脱硝系统的正常运行。另外,该材料具有良好的弹性,可避免因烟气冲刷及冷热、干湿交替工况变化所造成的应力破坏。为证明硅宝防腐耐酸弹性材料优异的防腐耐酸及耐温性能,进行了如下性能应用研究。

3.1 加速老化测试条件

如前所述,经脱硫、脱硝处理后的烟气湿度大,温度45~50℃,低于各酸液的露点温度,烟囱内混合酸气结露现象严重,烟囱内壁长期暴露于强混合酸液环境中,腐蚀性极强。为进一步明确湿烟囱内混合酸液的组成,根据煤质的差异,对国内具有代表性的三个不同地域火电厂进行了烟囱酸液取样检测,结果如表1所示。由于氢氟酸对有机材料具有极强的腐蚀性,为在短时间内评价硅宝防腐耐酸弹性材料的耐混合酸腐蚀性能,取混合酸液浓度较大且氢氟酸含量较高的3#火电厂烟囱酸液,并将其浓度提高20倍左右配制加速老化实验用混合酸液,研究硅宝防腐耐酸弹性材料在该强腐蚀性酸液中的性能变化情况。

表1不同火电厂的酸液组成

Tab.1 Acid composition of different thermal power plants

酸液种类 质量分数

1#火电厂2#火电厂3#火电厂实验酸液组成

硫酸(H2SO4)0.45310.08310.42089.5

硝酸(HNO3)0.01200.00420.01930.5

盐酸(HCl)0.00390.00320.00520.1

氢氟酸(HF)0.00240.00550.00930.1

合计0.47140.09600.454610.2

鉴于湿烟囱正常工况下的温度为40~50℃,脱硫系统故障时的瞬时温度120℃以上,因此,本实验分别进行防腐耐酸弹性材料在50℃和70℃条件下的耐混酸加速老化测试,及120℃高温环境下的耐高温加速老化测试。

3.2 加速老化测试结果及分析

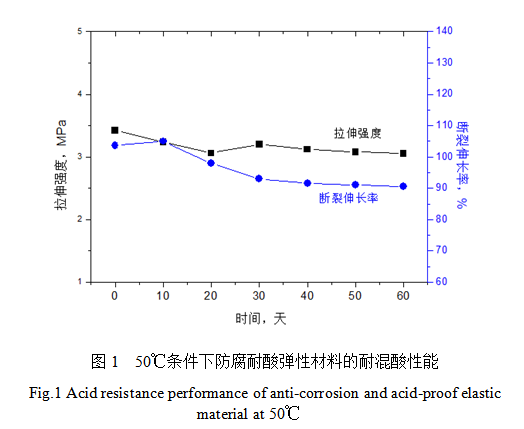

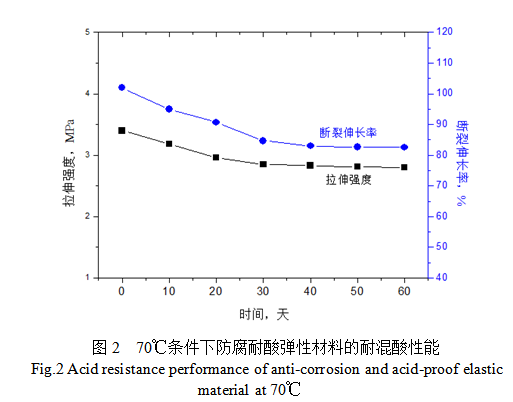

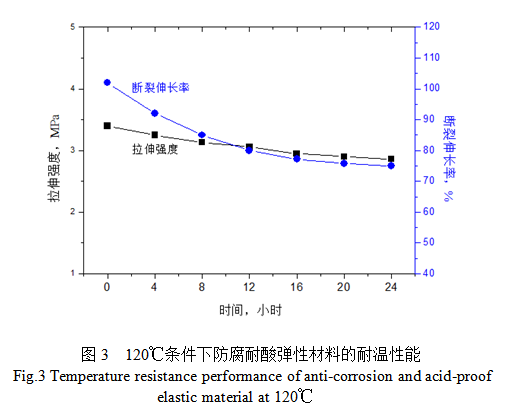

在以上加速老化测试条件下,硅宝防腐耐酸弹性材料性能测试结果如图1~3所示:

由测试结果可知,硅宝防腐耐酸弹性材料在50℃高浓度混合酸液条件下处理60天后,拉伸强度保持率和断裂伸长率保持率均大于90%,防腐性能优异;在70℃加速老化条件下处理60天后,拉伸强度和断裂伸长率保持率均大于80%,且在30天后,测试结果趋于稳定,即防腐耐酸弹性材料性能趋于稳定;在120℃高温环境下处理24小时后,拉伸强度变化很小,断裂伸长率保持率75%左右,在16小时后,测试结果同样趋于稳定。

根据“范特霍夫”规则,当温度升高10℃时,化学反应速率会增加2~4倍,因此,70℃条件下混合酸液对防腐耐酸弹性材料的腐蚀速率是50℃时的4~16倍。同时,鉴于该加速老化实验用混合酸液的浓度是实际工况下的20倍左右,经分析推算,在实际工况下使用10年后,硅宝防腐耐酸弹性材料仍具有80%以上的性能保持率,防腐性能优异,弹性保持良好。另外,硅宝防腐耐酸弹性材料在短时间高温处理后,弹性保持良好,可避免因热胀冷缩或高温硬化而产生的应力集中导致的防腐层开裂或脱落现象发生,因此,该材料可耐受火电厂脱硫系统故障情况下的瞬时高温工况。因此,作为一种性能优异的防腐材料,硅宝防腐耐酸弹性材料可为火电厂湿烟囱的安全稳定运行提供可靠的保证。

硅宝防腐耐酸弹性材料施工方法与刮腻子工艺类似,操作简单易行,可大幅缩短防腐施工周期,不仅为业主降低了施工成本,而且减少了因施工而停止发电造成的巨大损失。硅宝防腐耐酸弹性材料作为烟囱内壁防腐材料使用,即使出现局部破坏,将破坏部位进行简单清理后,直接施胶即可完成修复,后期修补工作非常简单,因此,该材料亦可为其它腐蚀破坏后不易修复的防腐系统提供一种良好的修复技术方案[7]。

4 工程案例

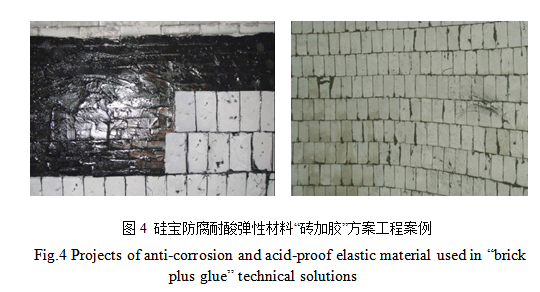

硅宝科技股份有限公司开发的防腐耐酸弹性材料作为湿烟囱内衬防腐层,用于火电厂湿烟囱系统烟道、烟囱筒体、伸缩缝、积灰平台等构件的“砖加胶”方案或单一“面胶”方案,防腐性能优异。

图4是硅宝防腐耐酸弹性材料作为“砖加胶”方案使用的工程案例,其中左图为“砖加胶”方案施工照片,右图为该方案使用数年后拍摄的照片。

以上防腐内衬系统在该电厂使用数年后,胶体性能保持良好,无酸液渗漏和胶层脱落现象,湿法脱硫烟囱运行良好。

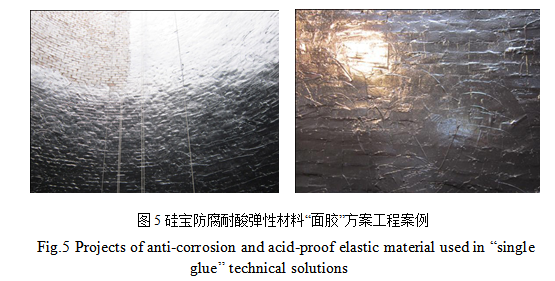

此外,鉴于硅宝防腐耐酸弹性材料在具有良好防腐耐酸性能的同时,兼具优异的力学性能,可抵抗烟囱内部混合酸液的冲刷腐蚀,且与“砖加胶”方案相比,“面胶”方案只需直接在基材表面涂覆一层防腐耐酸弹性材料即可,施工更简单,有利于新建电厂缩短施工周期和技改电厂大幅减少因为施工而停止发电造成的巨大损失。另外,即使局部异常导致渗漏,只需在渗漏部位再涂覆一层防腐耐酸弹性材料,即可完成修复工作,工艺简单易行。因此,硅宝防腐耐酸弹性材料作为单一“面胶”防腐层的防腐方案越来越得到用户的认可和青睐。该“面胶”方案已在国内很多电厂投入使用,应用情况良好。

图5为防腐耐酸弹性材料作为“面胶”方案在国内某电厂的工程案例,其中左图为“面胶”方案施工照片,右图为该方案使用数年后拍摄的照片:

硅宝防腐耐酸弹性材料作为“面胶”方案涂覆于脱硫烟囱、烟道内壁,在正常的湿法脱硫烟囱运行工况下,使用数年后,查看其使用情况。发现防腐层表面无开裂和脱落现象,割开面胶后,发现内部干燥,且胶层仍具有良好的力学强度和弹性。

5 结束语

综上所述,在加设烟气脱硫、脱硝工序后,虽大气污染物的排放浓度显着降低,有效减少了对环境的污染,但是,经烟气脱硫、脱硝处理后,烟囱长期处于腐蚀强度高、渗透性强、且较难防范的低温高湿稀酸型腐蚀工况中,偶尔还伴有瞬时高温情况,烟囱内腐蚀环境异常恶劣。

针对以上苛刻的腐蚀环境,硅宝科技股份有限公司开发了一种防腐耐酸弹性材料。经应用实验证明,该材料防腐耐酸性能优异,120℃以上瞬时高温处理后,仍具有很好的弹性。此外,该材料施工方法简单,与刮腻子方法类似,不仅可作为“砖加胶”方案中的有机粘接剂或直接作为单一“面胶”防腐层使用,而且可作为其它腐蚀破坏后不易修复材料的修补材料使用。使用硅宝防腐耐酸弹性材料进行湿烟囱防腐,已得到大量工程实践的充分证明,且经产品加速老化应用实验推算,如果该防腐方案施工质量可靠,其使用寿命可达10年以上。